Стеновые панели

В крупноблочных зданиях несущей и ограждающей конструкцией является стена из крупных блоков. Она несет нагрузку от перекрытий и кровли, и защищает внутреннюю часть здания от холода. Для ускорения строительных процессов были созданы конструкции зданий, стены которых выполнены из крупных панелей, значительно превышающих размер блоков.

Стеновые панели являются наиболее сложной конструкцией среди элементов сборных зданий. Сложность конструкции стеновых панелей определяется сочетанием требований к ним различных по назначению и свойствам: прочности, тепло- и звукоизоляции, архитектурного оформления здания.

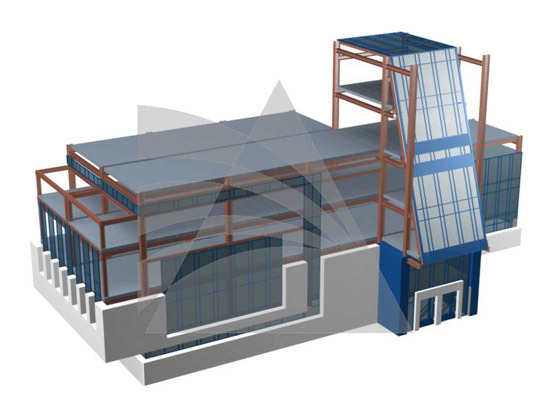

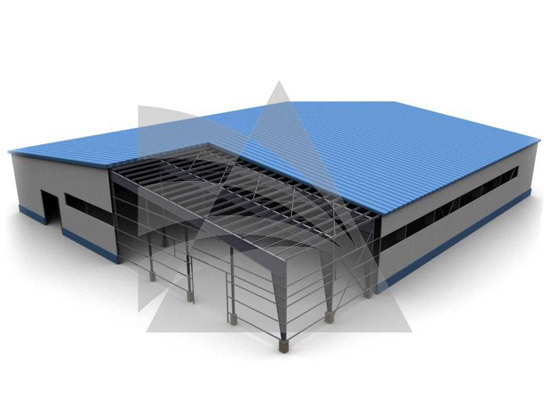

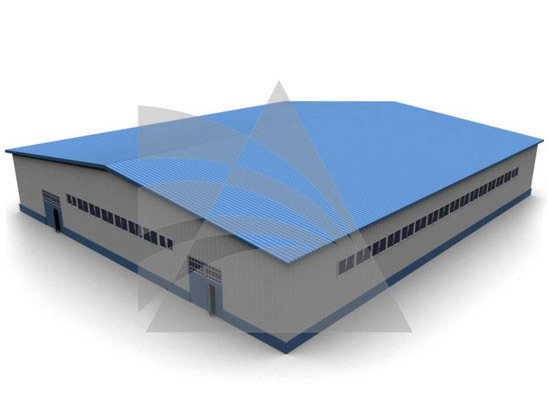

Крупнопанельные здания разделяют на бескаркаснопанельные и каркаснопанельные. Основой для деления домов на такие типы служат виды стеновых панелей – они могут быть несущими и ограждающими, или только ограждающими. В бескаркаснопанельных зданиях нагрузку от перекрытий несут стеновые панели, а в каркаснопанельных – каркасы. Панели стен выполняют в последнем случае функции тепло- и звукоизоляционные.

Стеновые панели изготовляют для наружных и внутренних стен. Панели наружных стен выполняют однослойными из легких или ячеистых бетонов или слоистыми из тяжелого бетона с утеплителем. Наибольшее распространение в строительстве жилых домов получили однослойные стеновые панели, несколько меньше – трехслойные. Снаружи стеновые панели отделывают слоем декоративного раствора или бетона, окрашивают атмосферостойкими составами или облицовывают керамической плиткой. Внутренние поверхности стеновых панелей подготовлены под окрашивание или оклейку обоями. В проемы стеновых панелей при их изготовлении на заводе устанавливают оконные и дверные блоки. Высота стеновых панелей соответствует высоте этажа, ширина (на одну или две комнаты) — 3000-7200, толщина — 200-350 мм. Панели внутренних стен изготовляют размерами на комнату. Толщина панелей внутренних стен — 30—160 мм.

Основные виды стеновых панелей:

- Стеновые панели наружных стен отапливаемых зданий (обычно высотой на этаж и длиной до 6 м) для монтажа полносборных зданий, изготавливаемые из лёгкого бетона на пористых заполнителях, ячеистого бетона или из тяжёлого бетона с теплоизоляционным слоем.

- Стеновые панели неотапливаемых зданий и внутренних несущих стен. Это крупноразмерные элементы (обычно высотой на этаж и длиной до 6 м) для монтажа полносборных зданий, изготавливаемые из тяжёлого или лёгкого бетона. Классы тяжёлых бетонов для наружных стен не ниже В15, для внутренних – не ниже В12,5.

- Панели перегородок. Это крупноразмерные элементы (обычно высотой на этаж и длиной до 6 м) для монтажа полносборных зданий, обычно изготавливаемые из гипсобетона.

В этой статье мы хотим рассказать о

В этой статье мы хотим рассказать о  проката горячих сортов стали. Шпунт Ларсена типа Л4 имеет большой эксплуатационный период и высокие антикоррозийные показатели, что позволяет применять его при строительстве прибрежных конструкций: дамб, опор мостов, причалов и доков.

проката горячих сортов стали. Шпунт Ларсена типа Л4 имеет большой эксплуатационный период и высокие антикоррозийные показатели, что позволяет применять его при строительстве прибрежных конструкций: дамб, опор мостов, причалов и доков. Опалубка колонн – один из видов опалубки, используемый для возведения бетонных колонн различного сечения. Для возведения круглых колонн, как правило, используются элементы балочно-ригельной опалубки или специализированная пластиковая опалубка. Для создания квадратных колонн применяются универсальные щиты стеновой опалубки или опалубка колонн на угловых элементах.

Опалубка колонн – один из видов опалубки, используемый для возведения бетонных колонн различного сечения. Для возведения круглых колонн, как правило, используются элементы балочно-ригельной опалубки или специализированная пластиковая опалубка. Для создания квадратных колонн применяются универсальные щиты стеновой опалубки или опалубка колонн на угловых элементах.

заблуждение. Доказательством наличия свойств покрытий могут быть только заключения специализированных независимых лабораторий, выданные на основании проведенных ими испытаний. Тем более это относится к случаям, когда существуют какие-то специальные (отраслевые) требования к промышленным полам (например - радстойкость и дезактивируемость покрытий в атомной энергетике).

заблуждение. Доказательством наличия свойств покрытий могут быть только заключения специализированных независимых лабораторий, выданные на основании проведенных ими испытаний. Тем более это относится к случаям, когда существуют какие-то специальные (отраслевые) требования к промышленным полам (например - радстойкость и дезактивируемость покрытий в атомной энергетике).

В связи с тем, что все основные строительные конструкции панельных, блочных, объемно-блочных и монолитных зданий выполнены из одних и тех же конструкционных материалов (бетон, арматурная сталь и стальные закладные детали), характерные повреждения и дефекты у них, за некоторыми исключениями, идентичны как по характеру, так и по методам обнаружения.

В связи с тем, что все основные строительные конструкции панельных, блочных, объемно-блочных и монолитных зданий выполнены из одних и тех же конструкционных материалов (бетон, арматурная сталь и стальные закладные детали), характерные повреждения и дефекты у них, за некоторыми исключениями, идентичны как по характеру, так и по методам обнаружения.